脱炭素社会の構築

世界的に脱炭素化の動きが加速する中、東海理化グループでは、グローバル企業の責任として取り組みを一層強化し、車両の燃費向上に貢献する製品の小型化・軽量化や、生産・輸送で使用するエネルギーの利用効率化など、CO2低減の活動に取り組んでいます。

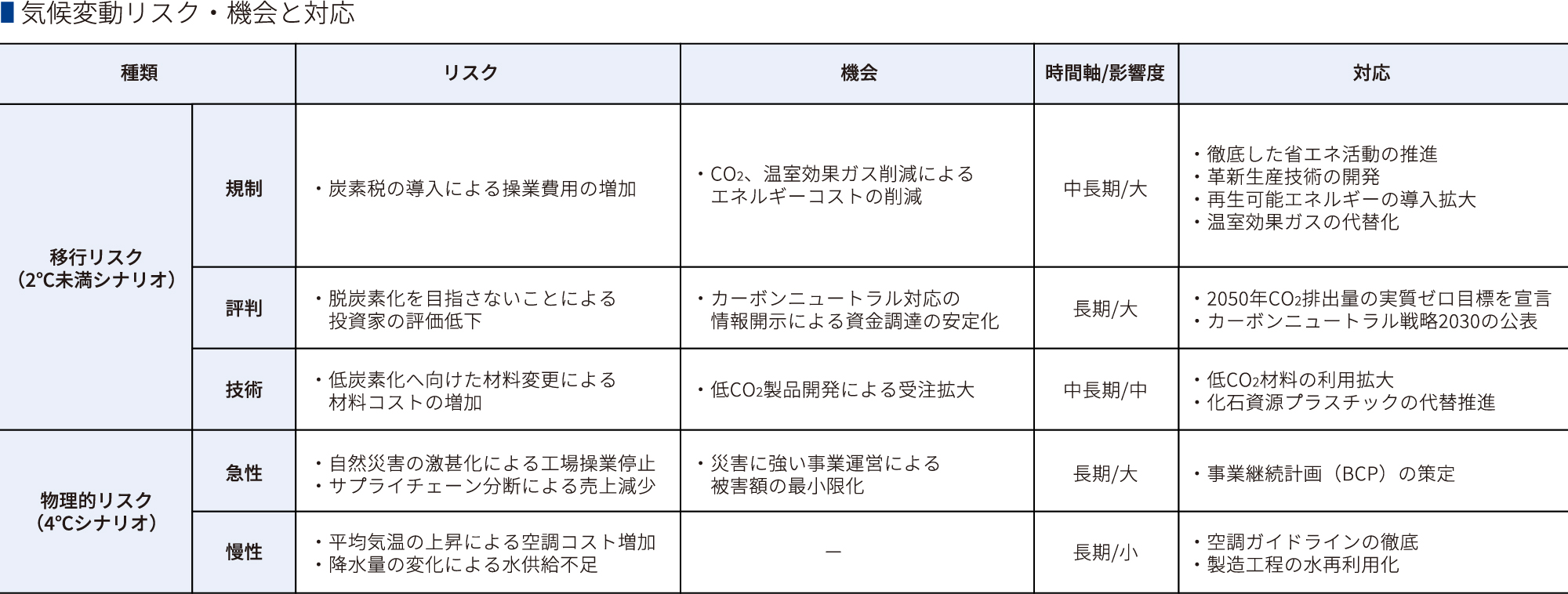

気候変動に関するシナリオ分析

気候変動が事業活動に及ぼすリスクと機会を把握するために、複数の気候変動シナリオを選定し、シナリオ分析を実施しました。抽出した移行リスク、物理的リスクへの対応を進めていきます。

製品における低CO2設計推進

化石資源プラスチックの代替化や、低CO2材利用の拡大、搭載車両の燃費改善に貢献する軽量化・小型化など、製品における低CO2設計の推進を進めています。

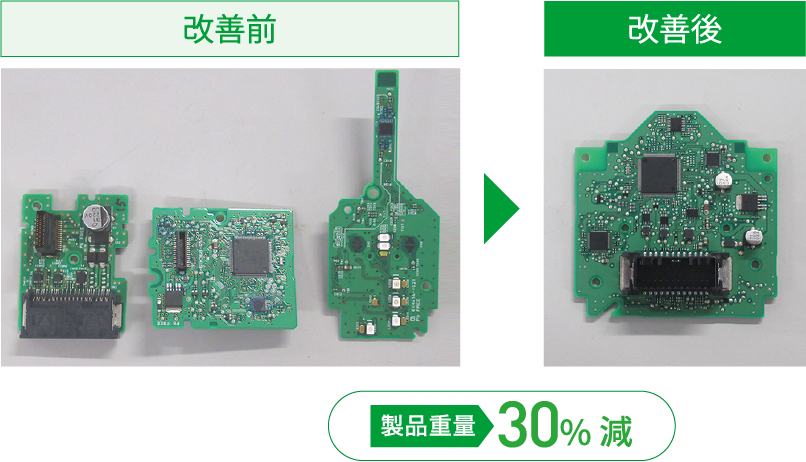

製品の軽量化・小型化設計の推進

シフトバイワイヤのECUにおいては、設計を大幅に見直すことで、基盤CP構成を3枚から1枚へ低減しました。この改善により、製品重量を約30%軽量化しました。

竹-プラスチックコンポジット材の開発

当社は、これまでにも木材や竹を素材とした自動車用部品を開発、生産してきました。これらの技術を更に進化させ、サステナブルな材料開発まで手を広げることにチャレンジを始めました。本製品は、化石資源由来の樹脂材料”ABS”と同等の特性を持ちながら、材料に由来するCO2排出量を実質50%未満に抑えることができます。原材料に竹林整備で伐採される竹を使用することで、里山保全にも貢献でき、持続可能な環境・社会づくりに寄与することを目指しています。

エネルギーCO2排出量の低減

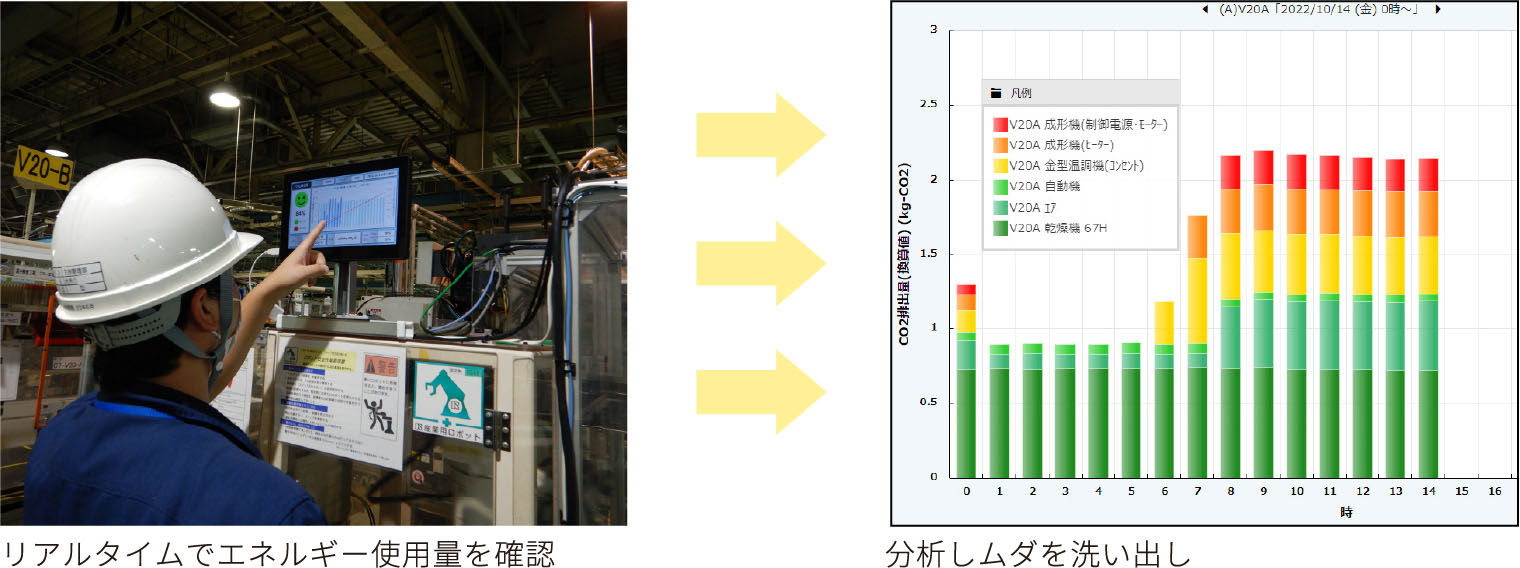

生産工程での徹底的なムダ取りや省エネ改善事例のグローバル展開、再生可能エネルギーの導入拡大など、CO2低減の活動を推進しています。さらに、工程ごとのエネルギー使用データを収集し、目標と実績をリアルタイムに表示することで、現場でムダに気づけるよう、生産エネルギーの見える化システムを構築しています。取得したデータはエネルギー管理ソフトから遠隔で閲覧でき、ムダを洗い出すためのデータ解析に活用しています。

工場CO2排出量の低減

成形、鋳造、半導体、メッキ、熱処理などの工程ごとにワー キンググループを組織し、生産設備の徹底的な省エネを進めています。

2021年度は612件の改善を実施し、1,120 t-CO2の低減をすることができました。実施した改善事例の中で、応用性、着眼点が特に優れたものは、社内表彰を行い、従業員の意識向上を図るとともに、他工場へ水平展開しています。

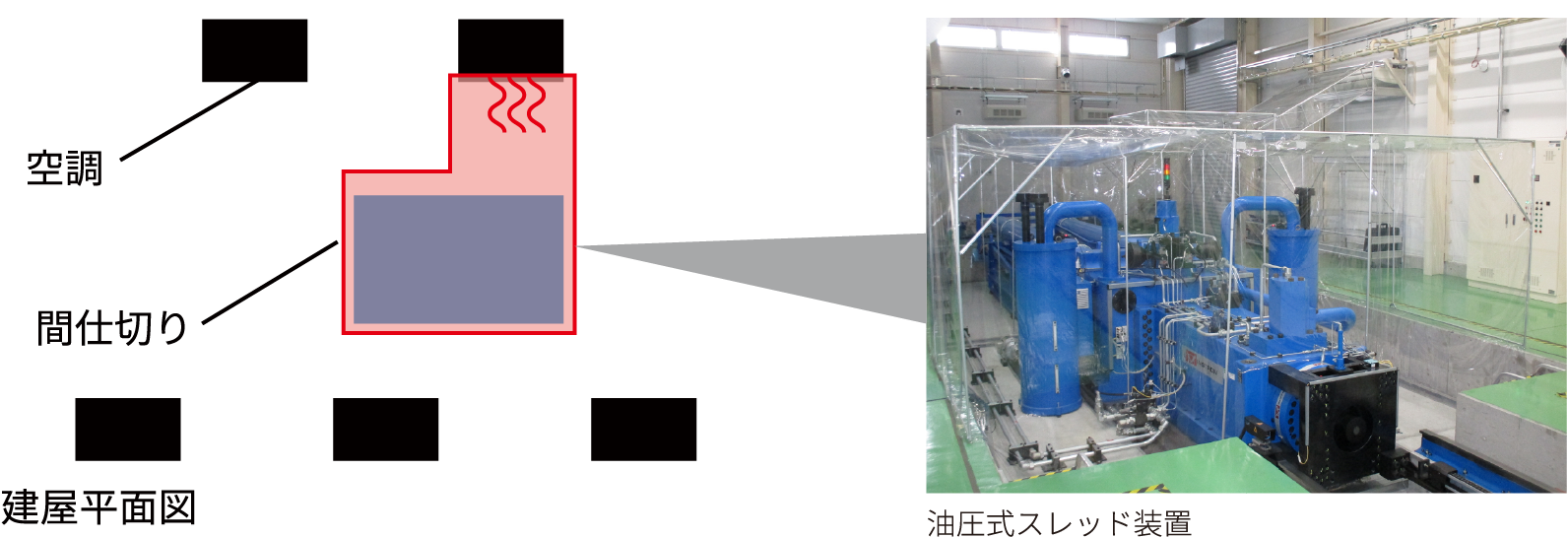

油圧式装置の区画分けによる空調稼働台数の低減

油圧式スレッド装置では、動作精度を保つため油温を管理する必要があり、建屋の空調機によって室温を調整していましたが、装置の周囲にビニル間仕切りを設置し、最寄りの空調機1台の運転制御を個別化することで、空調機の稼働台数を4台分低減しました。この改善によって、CO2排出量を年間19.4t-CO2削減しました。

からくり改善による無動力化の推進

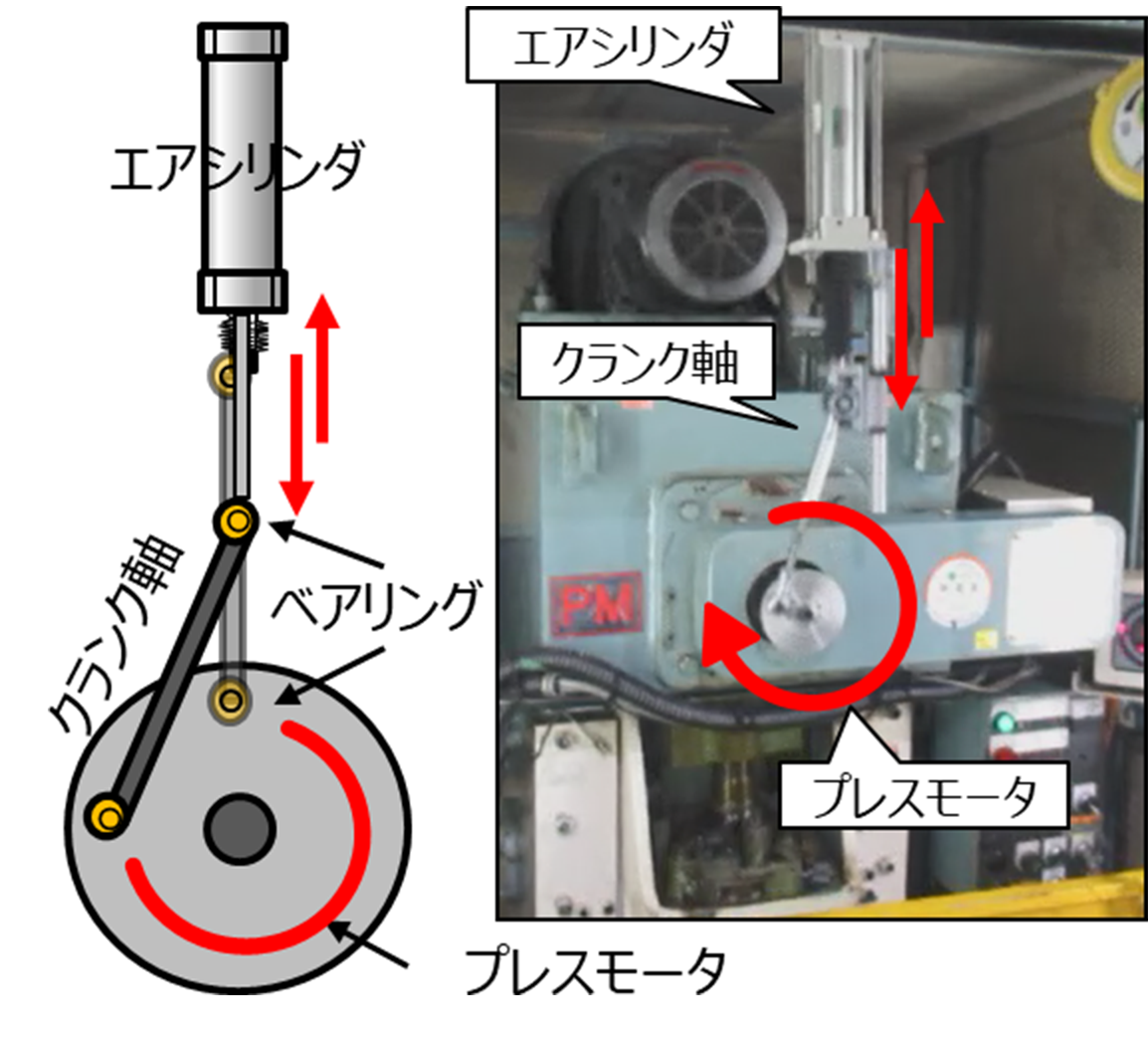

からくりによる自動化は、作業性の改善だけでなく電力使用を廃止でき、CO2低減にも貢献できます。

プレス工程では、クランク軸によるからくりによって、モーターの回転運動をシリンダの往復運動に変換し、スクラップ排出に使用する圧縮エアを生成しています。この改善によって、工場エアの供給を廃止でき、CO2排出量を年間2.85t-CO2削減しました。

再生可能エネルギー利用

電気使用量に占める再生可能エネルギーの割合を、2030年までに25%以上にすることを目標に掲げ、太陽光発電など、再生可能エネルギーの導入を進めています。2021年度は、萩工場とタイの2拠点に太陽光発電を導入し、再エネ率は8.0%に向上しました。2022年度は、これまで進めてきたオンサイト導入に加え、新たにオフサイト導入を計画しており、再エネ率は13.4%に向上する見込みです。

電気使用量に占める再生可能エネルギーの割合を、2030年までに25%以上にすることを目標に掲げ、太陽光発電など、再生可能エネルギーの導入を進めています。2021年度は、萩工場とタイの2拠点に太陽光発電を導入し、再エネ率は8.0%に向上しました。2022年度は、これまで進めてきたオンサイト導入に加え、新たにオフサイト導入を計画しており、再エネ率は13.4%に向上する見込みです。

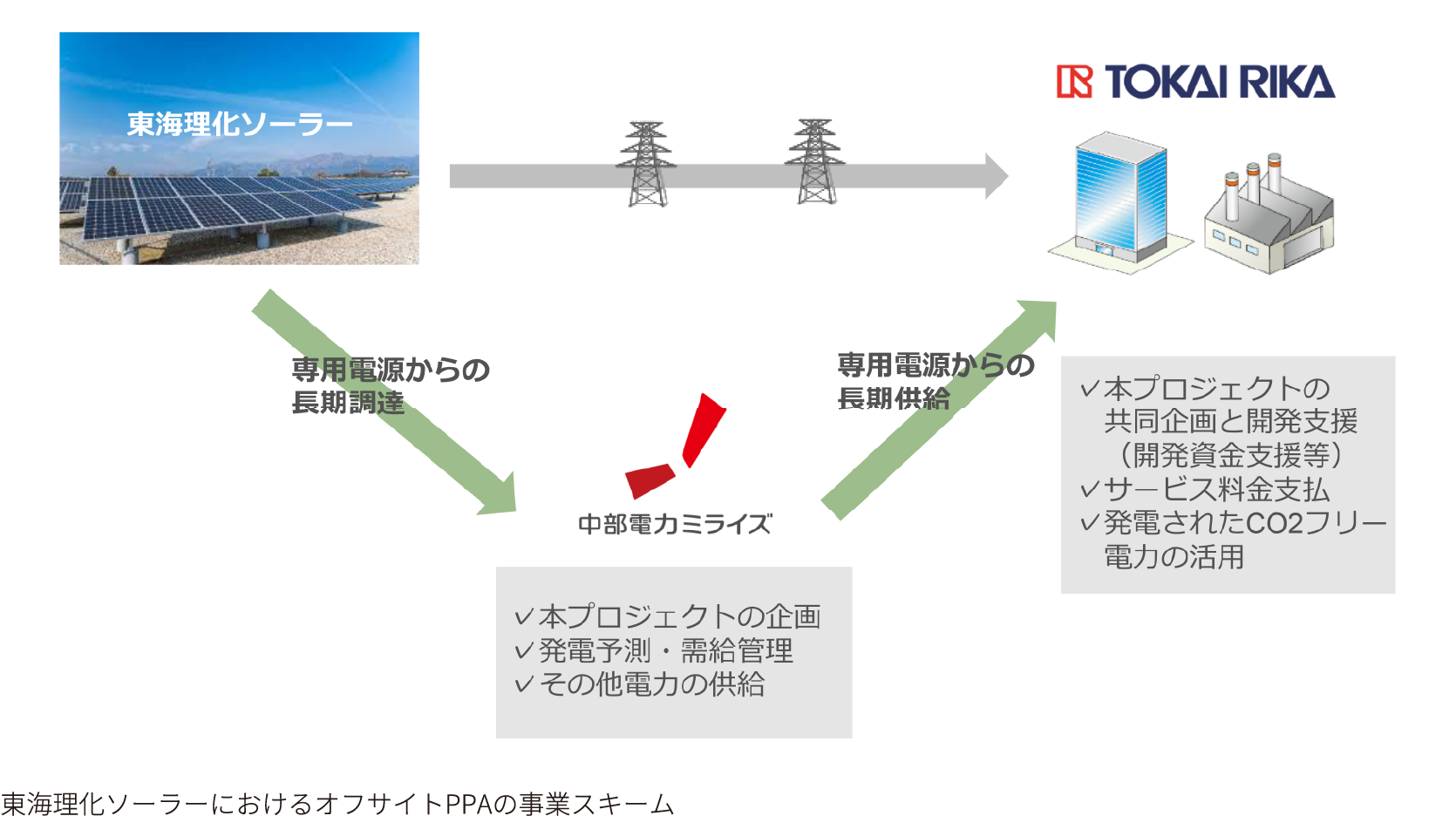

敷地外太陽光発電所の設置による再エネ導入

当社は、脱炭素社会の実現に貢献する追加性のある再エネ調達を重視し、敷地内への太陽光発電設備の設置と並行してオフサイトPPAによる敷地外の再エネ電源確保を進めています。「東海理化ソーラー」と名付けた当社専用の発電所として、2022年度には長野県で発電を開始、その他地域の発電所も順次稼働を開始し、年間約5,400MWhの再エネ電力を調達する見込みです。

温室効果ガスの低減

エネルギー使用に伴うCO2だけでなく、温室効果ガス※についても、代替化による使用量の低減や除害化により、排出抑制に取り組んでいます。

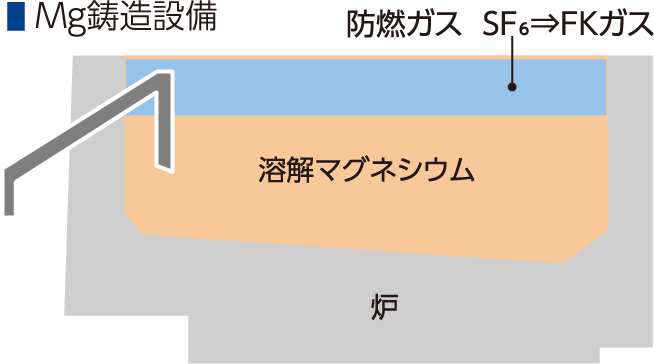

マグネシウム鋳造工程におけるSF6の代替化

マグネシウム鋳造工程では、溶解したマグネシウムが空気に触れて発火することを防ぐ防燃ガスにSF6※を使用しているため、温室効果の小さいFK(フッ化ケトン)ガスへの代替化を進めています。国内拠点の代替化は完了し、海外拠点の代替化を2030年完了の計画で進めています。

※SF6の地球温暖化係数は、CO2を基準として23,900倍と大きく、排出抑制対象である温室効果ガスの1つに指定されています。

輸送CO2の低減

収容効率や積載率の向上につながる荷姿改善、効率的な輸送ルートへの見直しなど、輸送工程におけるCO2排出量の低減に取り組んでいます。

物流トラックにHV車を導入

CN実現に向けた物流戦略の1つとして、2030年までに、所有する物流トラックの50%をHV車などの環境対応車へ切り替えていきます。2021年度はグループ会社にて、第1号、第2号のHVトラックを導入しました。

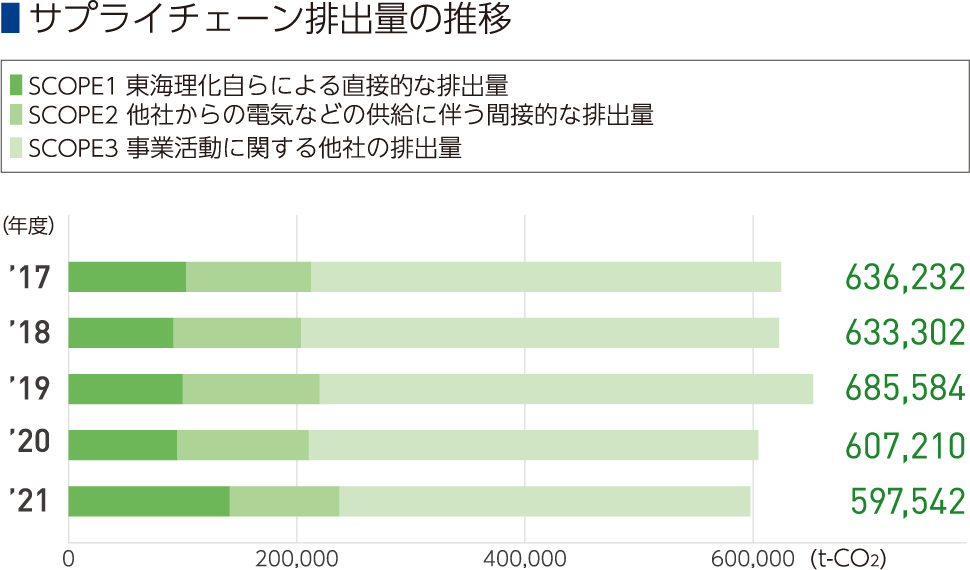

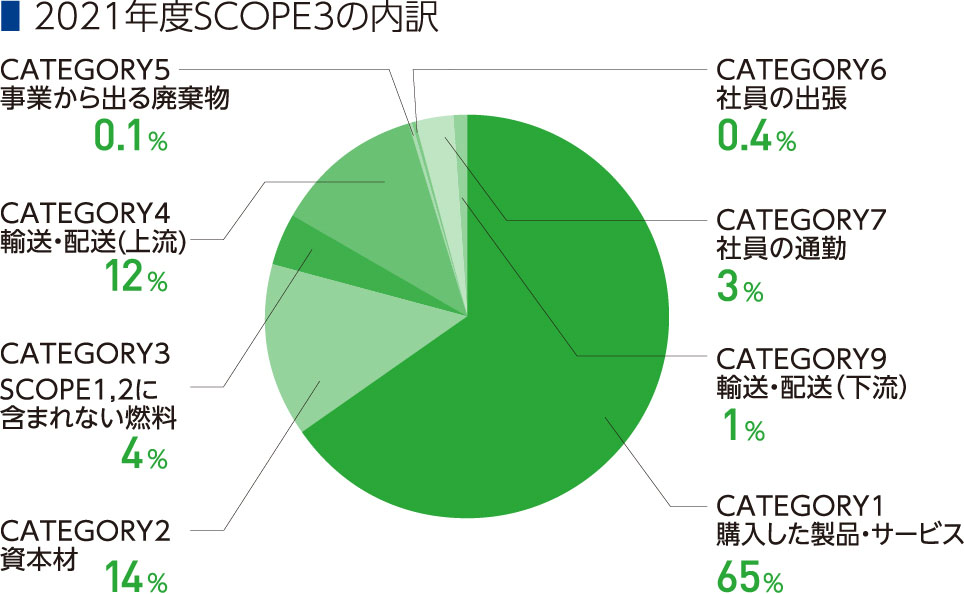

サプライチェーンCO2排出量

東海理化グループでは、自社の活動により排出されるCO2だけでなく、ライフサイクルを通じての低減が、地球温暖化の抑制に必要であるという認識を持ち、上流・下流を含めたサプライチェーン全体のCO2排出量を把握し、低減活動を推進しています。