循環型社会の構築

東海理化グループでは、限りある資源を有効に使用していくため、製品の生産に使用する樹脂や金属など、さまざまな資源の循環利用を進めています。また、生産活動では、水の使用が不可欠であるため、使用量の低減や水質管理の徹底により放流先への影響低減や渇水によるリスクの低減に取り組んでいます。

資源の有効利用

製品の解体性向上やリサイクル材の活用を推進し、循環型社会の形成に寄与する製品づくりを行っています。

サーキュラーエコノミーの取り組み

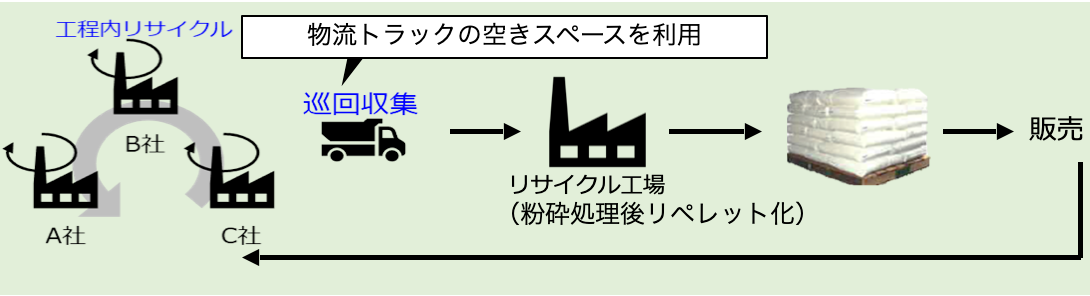

樹脂廃材活用プロジェクトを発足し工程内リサイクルの取り組みを強化しています。さらに、仕入先さまを含むサプライチェーンでの資源循環体制を構築し、工程内で消費しきれない分は塗装治具に活用、今後は製品材料としても利用を拡大していきます。

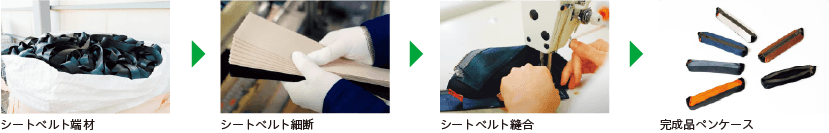

アップサイクル商品の開発

シートベルト製造工程で発生する端材は、ファッション小物として再生し商品化しています。地元のテントメーカーにも協力を呼びかけ、提供されたテント端材を組み合わせてデザインにこだわるなど、商品価値を高め、アップサイクルの実現に取り組んでいます。

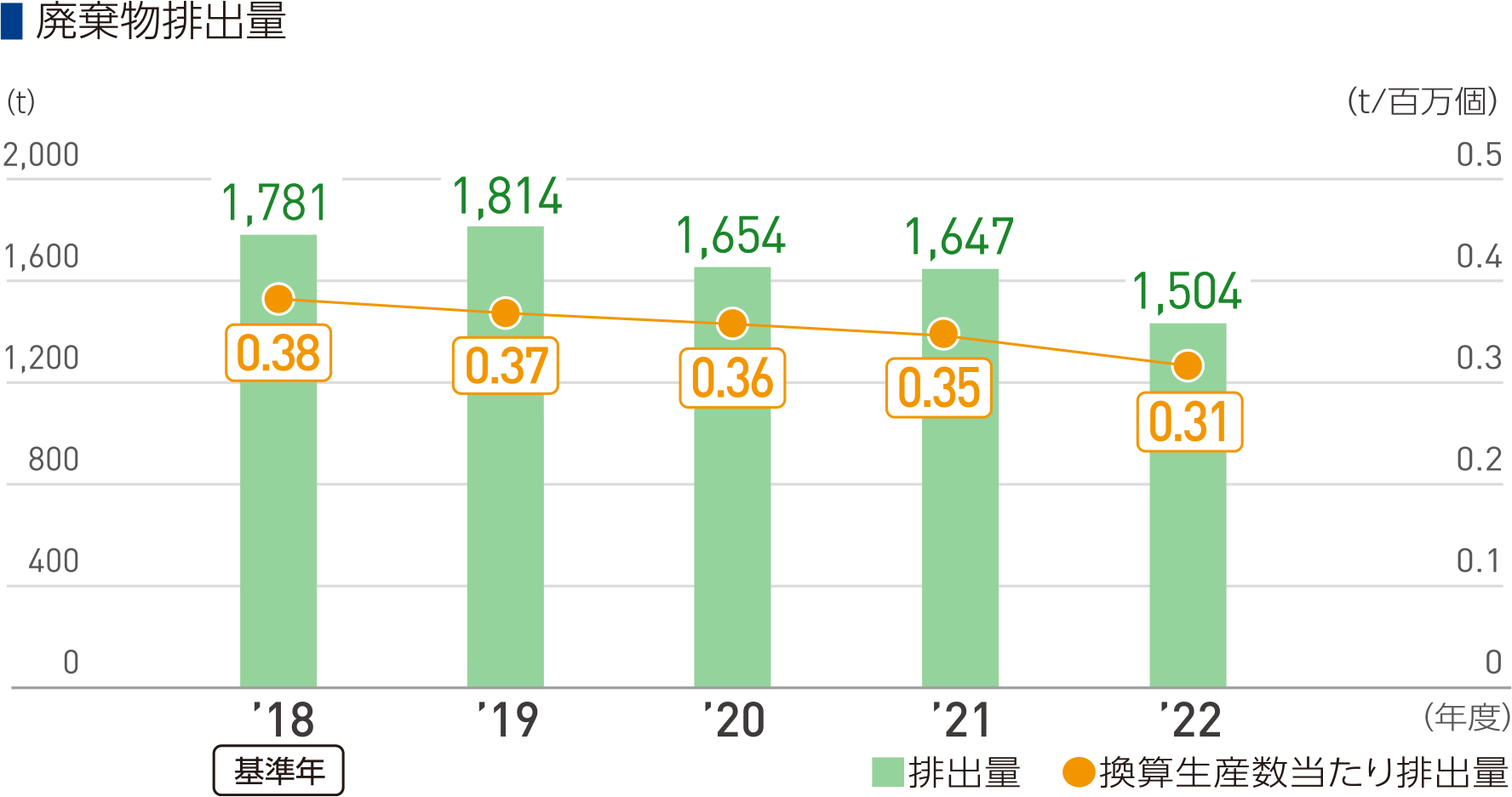

生産における廃棄物の低減

製品の歩留まり改善や不良率の低減、金属廃材の再利用化、資料のペーパーレス化などの3R徹底に加えて、樹脂材料再生材化などのニューアブルの活動や、廃材を活用したアップサイクル製品の開発などに取り組み、廃棄物の排出量低減や資源の有効活用化を進めています。廃棄物排出量や、廃棄物処理状況については、廃棄物総合管理サービス「GENESYS ECO」を利用して管理しています。

また、廃棄物の処理を委託している業者様へは年に一度、現地確認や書面(優良企業認定を受けている業者様のみ)による確認にて、廃棄物の処理が適正に実施されていることを確認しています。

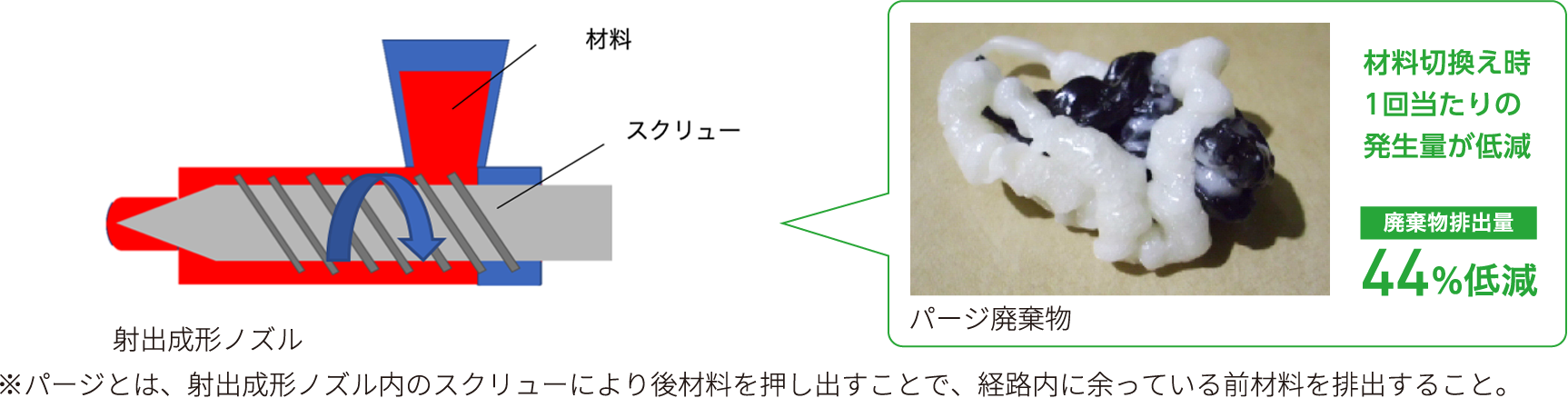

成形工程における廃棄物の低減

射出成形機では、材料を切り替える際にパージ※を行っていますが、射出速度やスクリュー回転数などのパージ条件を最適化し、材料の色ごとにパージ回数を見直したことで、材料切替え時に発生する樹脂の廃棄物を44%低減しました。

梱包・包装資材の低減

製品の梱包や包装に使用する資材を低減するため、荷姿の改善や梱包資材のリターナブル化に取り組んでいます。

2021年度は目標未達でしたが、軽量化や再生材の使用などにより2022年は目標達成となりました。

梱包材でのプラスチック使用量の低減

コネクタ製品の梱包に使用している精密トレーを100%再生材の樹脂材料に変更しました。これによりプラスチックの使用量を41.6t低減できました。また、材料価格が高騰している中、再生材を採用することで、コスト増加も抑えられています。

水使用量の低減

生産拠点ごとの水資源リスク特定の為、国際的な評価ツールの1つであるAqueduct(アキダクト)を活用して水リスクの高い地域・事業体を特定しています。東海理化グループでは、中国、インド、インドネシアにて3拠点をハイリスク地域と特定しました。

ハイリスクと特定された拠点だけでなく、東海理化グループ全体で水の利用効率向上や再利用、取水量の低減に取り組んでいます。

製造工程における水の再利用

めっき処理工程では、排水の一部をイオン交換塔で処理した後、工程内で再利用しています。また、半導体の製造工程では、微細なゴミを除去するために使用する純水の製造過程で発生する濃縮水や、使用後の純水の一部を再利用し、水の使用量と排出量を低減しています。